Konstruktions-

leitfaden

Neuer Konstruktionsleitfaden verfügbar – jetzt kostenlos herunterladen!

Ihr 3D-Druck Dienstleister – SLS Additive Fertigung mit priomold

- Kommunikation, Zusammenarbeit und Flexibilität führen zur schnellsten, effizientesten und wirtschaftlichsten Fertigungslösung für Ihre Innovation

- Mit dem priomold SLS 3D-Druck Service gelingen selbst komplexe Projekte in Rekordzeit

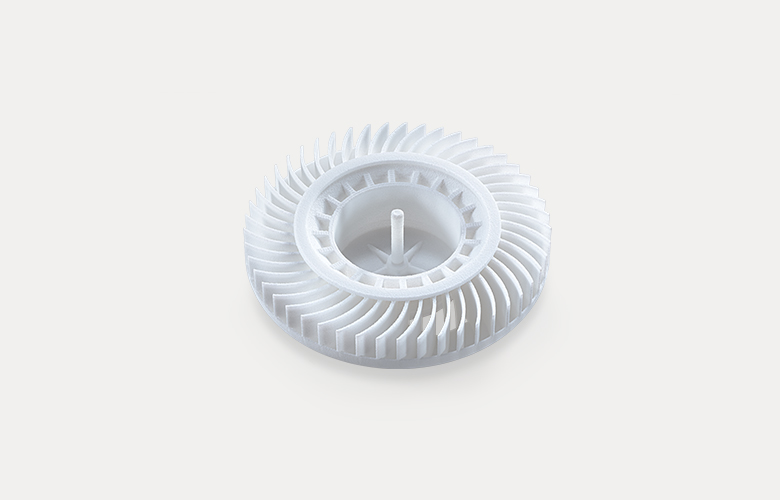

- Wir können Lasersinter Bauteile aus 8 Kunststoffen mit Abmaßen bis zu 700 × 380 × 580 mm herstellen

- Mit priomold haben Sie die Auswahl aus 7 Nachbearbeitungsverfahren

- Lieferung voll funktionsfähiger Kunststoffbauteile ab 1–3 Arbeitstagen

- Unser außergewöhnlicher Service beinhaltet umfassende Beratung zu Material, additiv gerechter Konstruktion und Nacharbeit

Felix Parsch

Head of Additive Manufacturing

f.parsch@priomold.de

Telefon: +49 7084 976969 350

Übersicht – Selektives Lasersintern (SLS)

Anwendungen – Selektives Lasersintern (SLS)

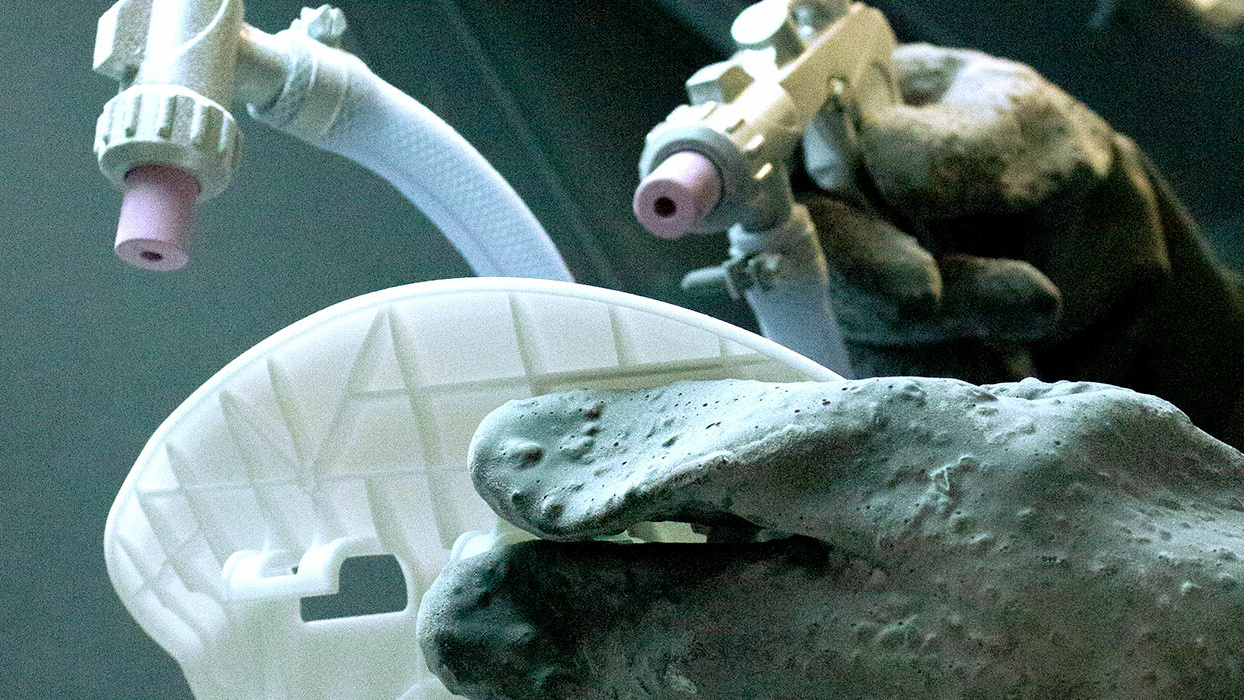

Lasersinter 3D-Druck-Bauteile können durch Auswahl des richtigen Materials und der richtigen Nacharbeit Anforderungen an Wasserdichtigkeit, UV-Beständigkeit, Abriebfestigkeit und Lebensmittelkontaktzulassung problemlos erfüllen.

Zwei-Komponenten-Bauteile (2K-Kunststoffbauteile) bestehend aus einer Hart- und Weichkomponete z. B. (PA12 + TPU) können wir ebenfalls problemlos durch nachträgliches Verkleben mit SLS 3D-Druck realisieren.

Besonders große Bauteile können wir im SLS-Verfahren in mehreren Teilen herstellen und diese im Nachhinein miteinander verkleben. Um diesen Bauteilen eine ausreichende Stabilität zu verleihen, statten wir die Fügestelle mit einer Schwalbenschwanzverbindung aus.

Materialien – SLS 3D-Druck

Eine Materialübersicht mit den wichtigsten Materialeigenschaften unserer SLS-Standardmaterialien, finden Sie hier:

Ihr Material ist nicht dabei? Wir erfüllen auch spezielle Materialwünsche. Sprechen Sie uns hierzu einfach an!

Nachbearbeitung und Finish – SLS 3D-Druck

Chemisch geglättete Lasersinter Bauteile aus PA12 (Nylon) haben eine Oberfläche auf Spritzgussniveau und sind 100 % druckwasserdicht. Damit eignen sie sich z. B. hervorragend für voll funktionsfähige Pumpengehäuse oder Rohrverbindungsstücke.

Zudem haben wir in unserem hauseigenen Messlabor die Möglichkeit, Erstmusterprüfberichte und Messprotokolle anzufertigen. Mit unserem GOM ATOS Capsule 3D-Scanner können wir Falschfarben Soll-Ist-Vergleiche erstellen.

Gerne beraten wir Sie auch zur geeigneten Nacharbeit bzw. Nacharbeitskombination für Ihre Anwendung.

Bauteillieferung bereits ab 1 bis 3 Arbeitstagen – SLS 3D-Druck

priomold hat eine Fast Lane für Lasersinterbauteile aus PA12 (PA2200) etabliert, um Bauteile, die kleiner als 200 × 250 × 330 mm sind, innerhalb von 1 bis 3 Arbeitstagen zu liefern.

Jetzt anfragen und ein persönliches sowie unverbindliches Angebot innerhalb kürzester Zeit bekommen!

Designanalyse – Unsere Beratung für Ihre SLS 3D-Druck-gerechte Konstruktion

Eine Übersicht über wichtige Konstruktionsrichtlinien beim selektiven Lasersinterverfahren finden Sie hier:

Gerne beraten wir Sie kostenlos und unverbindlich zu Ihrer additiv-gerechten Konstruktion.

Persönliche und individuelle Beratung – kostenlos und unverbindlich

Sie haben noch offene Fragen?

Gerne können Sie einen mit uns einen Termin für ein kostenloses und unverbindliches Beratungsgespräch vereinbaren. In diesem Gespräch beantworten wir Ihnen Ihre persönlichen Fragen zum Thema SLS-Fertigungsverfahren und widmen uns Ihren individuellen Problemen und Wünschen.

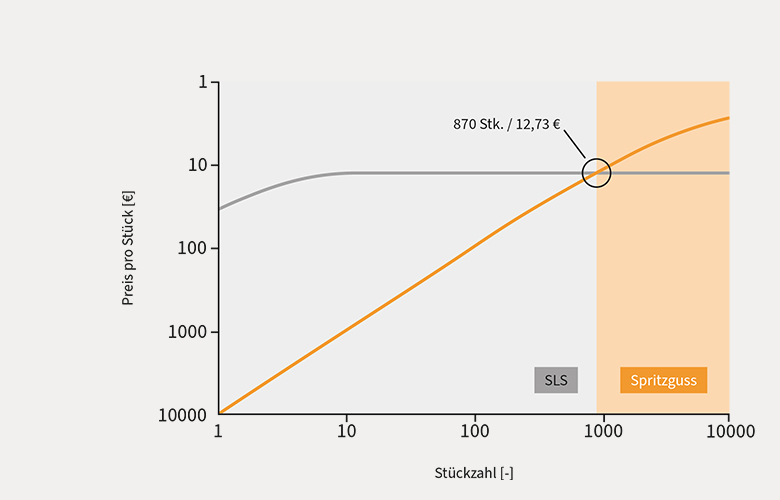

SLS-Verfahren vs. Spritzguss

Bei der Fertigung von Kunststoffteilen in kleinen Stückzahlen kommt häufiger die Frage auf, welches Herstellungsverfahren das wirtschaftlichste ist.

Falls Sie sich unsicher sind, ob SLS 3D-Druck oder Kunststoffspritzguss, das geeignetste Fertigungsverfahren für Ihr Bauteil oder Ihre Baugruppe ist, erstellen wir gerne ein Vergleichsangebot für Sie.

Sollten Sie Kunststoffteile aus Spritzguss-Materialien oder in größeren Stückzahlen benötigen, empfehlen wir unser Rapid Tooling Verfahren zu Herstellung von Prototypen und Kleinserien im Spritzgussverfahren.

Jetzt anfragen oder persönlichen Kontakt aufnehmen!

Felix Parsch

Head of Additive Manufacturing

f.parsch@priomold.de

Telefon: +49 7084 976969 350